电镀废水处理厂智能化运维中的大数据分析应用

在工业4.0浪潮与环保要求日益严格的背景下,电镀废水处理厂的智能化升级已成为行业发展的必然趋势。大数据分析作为智能化的核心驱动力,正深度融入处理厂的运维全流程,为提升处理效率、保障出水稳定、降低运营成本提供了革命性的解决方案。本文将探讨大数据分析在电镀废水处理厂智能化运维中的具体应用与价值。

一、大数据来源与集成:构建数据神经中枢

电镀废水处理过程复杂,涉及多种重金属离子、酸碱度及有机物。智能化运维的基础在于全面、实时的数据采集。大数据来源主要包括:

- 在线监测数据:pH值、ORP(氧化还原电位)、电导率、重金属离子浓度(如铬、镍、铜、锌)、COD(化学需氧量)、氨氮、总磷等核心水质参数的实时在线监测数据。

- 设备运行数据:水泵、风机、加药泵、压滤机、膜系统等关键设备的运行状态、电流、电压、频率、阀门开度、启停记录等。

- 工艺过程数据:各反应池、沉淀池、过滤单元的水位、停留时间、药剂投加量(如还原剂、混凝剂、絮凝剂)的精确记录。

- 环境与外部数据:进水流量、水质波动规律、环境温度、电价时段等。

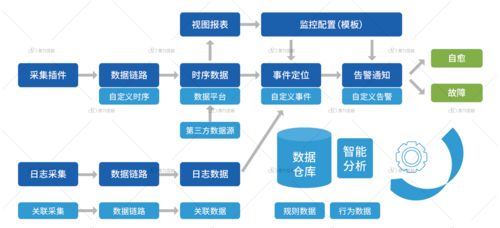

通过物联网(IoT)技术将这些多源异构数据进行集成,构建统一的数据平台,形成处理厂的“数据神经中枢”,为后续分析奠定坚实基础。

二、大数据分析的核心应用场景

- 工艺优化与精准加药:传统的药剂投加往往依赖经验或固定比例,易造成浪费或处理不达标。大数据分析通过建立水质参数与药剂投加量之间的动态模型,能够实时预测最佳投加量。例如,通过分析进水重金属浓度、pH值与还原剂消耗量的历史关系,系统可自动调节加药泵,实现“按需投加”,在确保处理效果(如六价铬完全还原)的显著降低药剂成本(可达10%-25%)。

- 设备预测性维护:关键设备(如高压泵、罗茨风机)的意外停机将导致整个系统瘫痪。大数据分析通过对设备运行数据(振动、温度、电流谐波)进行持续监测和模式识别,可以提前预警潜在的故障风险。例如,分析电机电流的异常波动趋势,可预测轴承磨损或叶轮结垢,从而在故障发生前安排维护,变“被动抢修”为“主动维护”,大幅提升设备可靠性和使用寿命。

- 水质预警与溯源分析:出水水质的稳定性是环保达标的生命线。大数据分析可以实时监控各工艺单元出水指标,并利用统计过程控制(SPC)等模型设定动态预警阈值。一旦某参数出现异常偏离趋势(如沉淀池出水浊度缓慢上升),系统立即报警。结合工艺流程数据回溯,可快速定位异常源头(如前段还原反应不充分或混凝效果不佳),指导操作人员迅速干预,避免超标排放。

- 能耗管理与成本优化:电镀废水处理是能耗大户。大数据分析可对全厂的能耗(电耗、药耗)进行精细核算和关联分析。例如,通过分析不同进水负荷、不同时间段下,风机曝气量与溶解氧(DO)控制效果、能耗之间的关系,可优化曝气策略,在满足生化处理需氧量的前提下实现节能。结合分时电价数据,优化水泵、压滤机等高耗能设备在谷电时段的运行,降低总体电费成本。

- 智能决策支持与知识沉淀:系统能够整合历史数据、实时数据和外部数据,利用机器学习算法(如回归分析、神经网络)不断训练和优化工艺模型。这不仅能辅助管理人员进行生产调度、应急预案制定等决策,还能将资深工程师的经验转化为可复用的数字模型和知识库,实现知识的有效传承和系统自主优化能力的持续增强。

三、面临的挑战与展望

尽管前景广阔,但大数据分析在电镀废水处理厂的应用仍面临数据质量参差不齐、复合型人才短缺、初期投资较高、数据安全与标准化等挑战。随着边缘计算、数字孪生、人工智能算法的进一步融合,大数据分析将推动电镀废水处理厂向更智能、更透明、更高效、更低碳的“智慧水厂”迈进,实现环境效益与经济效益的双赢。

****

大数据分析已不再是电镀废水处理行业的可选工具,而是智能化运维不可或缺的核心引擎。它通过对海量运行数据的深度挖掘与智能解析,赋予处理厂“感知、预测、优化、决策”的全新能力,是实现稳定达标、降本增效、绿色可持续发展的关键路径。拥抱大数据,就是拥抱电镀废水处理更加智能和可靠的未来。

如若转载,请注明出处:http://www.yqugames.com/product/52.html

更新时间:2026-02-24 18:36:36